Lärmschutz neu definiert: Die Schallschutzkabine von Kraft Curing

Weniger Lärm, mehr Produktivität

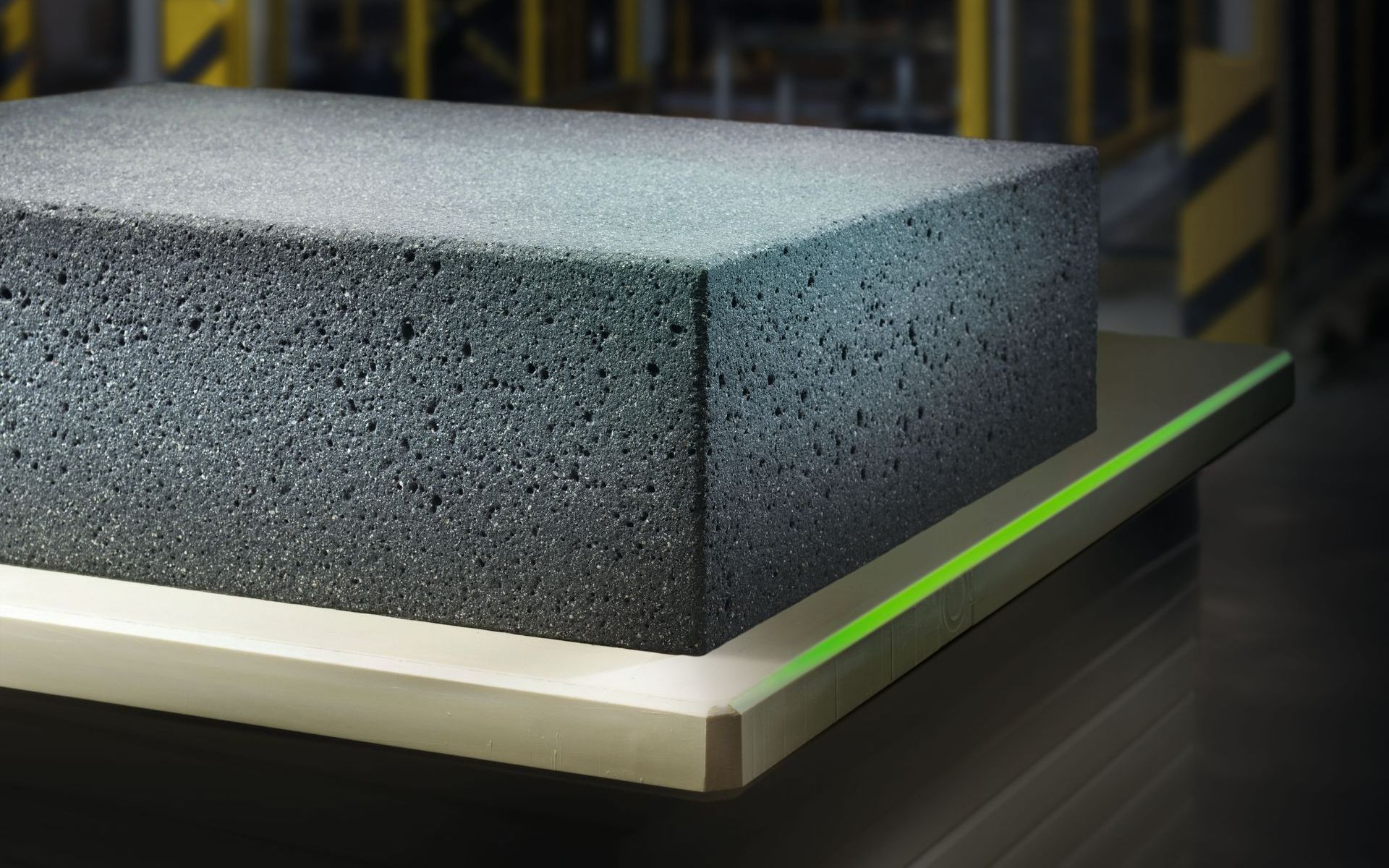

Ein Beispiel für die erfolgreiche Implementierung dieser Technologie ist das Projekt bei W. D. Lewis, wo Kraft Curing die erste Schallschutzkabine und den ersten Bedienerraum entwickelte, die die nationalen Lärmschutznormen übertreffen. Die Planung der Schallschutzeinhausung umfasste die Reduzierung des Luftschalls innerhalb und außerhalb des Maschinenraums, wobei ein Lärmpegel von etwa 85 dB(A) drei Meter außerhalb des Maschinenraums und 70 dB(A) im Bedienerraum angestrebt wurde. Kraft Curing arbeitete mit einem Akustik-Ingenieurbüro zusammen, um innovative Lösungen zu entwickeln, und integrierte einen bidirektionalen Kran zur Erleichterung des Formenwechsels und des Austauschs von Verschleißteilen. Dreifachverglaste Sichtfenster mit variablen Abständen zwischen den Glasflächen wurden verwendet, um die Lärmreduzierung zu optimieren, und die Standardtunnel für Ein- und Auslass sowie der Einlass für das Grünbetonförderband wurden umgeplant, um die Lärmbelastung zu verringern. Personal- und Doppeltüren wurden vor Ort handgefertigt, wobei dieselben schallabsorbierenden Materialien wie für die Wände und die Decke der Schallschutzeinhausung verwendet wurden, und große Fensterflächen wurden mit speziellen Fensterlösungen realisiert, um die Schalldämpfung zu gewährleisten.

Die Ergebnisse der Schallmessungen nach der Inbetriebnahme des Werkes bestätigten den Erfolg der Schallschutzkabine, insbesondere im Bedienerraum, wo ein Lärmpegel zwischen 40 dB und 55 dB erreicht wurde. Zusammenfassend lässt sich sagen, dass die Schallschutzkabine von Kraft Curing eine effektive Lösung zur Lärmminderung in Betonwerken darstellt, die Arbeitsbedingungen verbessert, die Sicherheit und den Komfort der Bediener erhöht und zur Einhaltung von Lärmschutzvorschriften beiträgt.