Die Arroganz des Westens? Meine Erfahrungen von der BIG 5!

Sönke Tunn • 28. November 2025

Dubai. Allein der Name steht für Gigantismus, Geschwindigkeit und eine Bauindustrie, die niemals schläft. Wer die BIG 5 besucht, spürt sofort diesen Puls. Es ist der Ort, an dem sich die globale Bauwelt trifft und wo man sehr deutlich sehen kann, wie die Branche tickt.

Ich komme gerade von dieser Messe zurück, den Kopf voll mit Eindrücken, Visitenkarten und intensiven Gesprächen. Und eines vorweg: Es läuft gut. Schaut man sich die vielen neuen, prestigeträchtigen Projekte in der Region an, setzen die Investoren aktuell noch immer primär auf deutsche Anlagentechnik. "Made in Germany" ist bei den aktuellen Großprojekten oft noch gesetzt.

Doch genau hier, zwischen Gesprächen am Messestand und dem Händeschütteln über erfolgreiche Abschlüsse, hat sich ein Gefühl in mir breitgemacht, das mich nachdenklich stimmt. Ich nenne es mal provokant: Die trügerische Sicherheit des Etablierten.

"Die können das noch nicht" – Ein Satz mit Ablaufdatum

In den Gesprächen mit den Herstellern spürte man natürlich die Zufriedenheit über die aktuelle Marktsituation. Aber sobald die Sprache auf den Wettbewerb aus China kam, schlich sich ein Unterton ein, den ich für gefährlich halte. Da standen wir, mitten in einer Region, die sich rasant wandelt, und ich hörte Sätze wie:

- "Ach, die Chinesen. Das ist keine echte Konkurrenz."

- "Die Qualität reicht einfach nicht an uns ran."

- "Die können das noch nicht."

Diese Aussagen wurden oft mit einer fast schon erhabenen Selbstverständlichkeit getroffen. Man ruht sich auf dem Status Quo aus. Man sieht die aktuellen Verkaufszahlen und leitet daraus ab, dass das auch in fünf oder zehn Jahren noch so sein wird. Das fühlte sich teilweise sehr arrogant an – und ich glaube, dass diese Denkweise extrem riskant ist.

Der Erfolg von heute ist kein Garant für morgen!

Ja, stand heute kaufen die Kunden in den Emiraten und im Umland noch bevorzugt bei uns. Aber wir müssen die Augen aufmachen: Die chinesischen Hersteller schlafen nicht, sie lernen rasend schnell dazu. Die Anlagen aus Fernost werden besser. Die Formen werden präziser. Die Technik holt auf. Vielleicht sind sie heute noch nicht bei 100 % dessen, was eine deutsche High-End-Anlage leistet. Aber was, wenn sie bei 90 % sind – und das zu einem deutlich attraktiveren Preis und mit aggressiven Lieferzeiten?

Die Arroganz, die ich auf der Messe teilweise rausgehört habe, verkennt eine einfache Wahrheit: Der Markt in Ländern wie den UAE ist extrem dynamisch. Loyalität ist gut, aber Wirtschaftlichkeit ist am Ende entscheidend. Wenn wir uns jetzt sicher fühlen und glauben, unser Ruf allein reicht für die nächste Dekade, dann öffnen wir dem Wettbewerb Tür und Tor.

Innovation statt Ausruhen!

Mir geht es nicht darum, die deutsche Technik schlechtzureden – im Gegenteil. Ich weiß, dass wir technologisch führend sind. Aber genau deshalb ist es so wichtig, diesen Vorsprung aktiv zu verteidigen und nicht nur zu verwalten. Das Gefühl der Sicherheit ("Die kaufen eh bei uns") darf nicht dazu führen, dass wir innovationsfaul werden.

- Den Wettbewerb respektieren: Wir müssen aufhören, die Chinesen zu belächeln. Wir müssen anerkennen, dass sie eine ernstzunehmende Alternative werden – und zwar schneller, als es manchem lieb ist.

- Vorsprung ausbauen: Wir müssen jetzt, wo das Geld und die Aufträge da sind, massiv in Innovation investieren. Wir müssen Lösungen bieten, die so gut sind, dass der Kunde gar nicht erst über die chinesische Alternative nachdenken will.

- Haltung ändern: Weg von der Überheblichkeit, hin zu echtem Kampfgeist. Wir müssen um die zukünftigen Projekte wieder mehr kämpfen, durch Leistung und neue Ideen, nicht nur durch den Verweis auf die Vergangenheit.

Mein Fazit

Der Besuch auf der BIG 5 hat mir gezeigt: Die deutsche Betonindustrie steht (noch) blendend da. Aber am Horizont zieht Konkurrenz auf, die hungrig ist. Ich möchte mit diesem Beitrag wachrütteln. Lasst uns die aktuelle Stärke nutzen, um den Abstand zum Wettbewerb wieder zu vergrößern. Die Chinesen kommen, und sie werden nicht schlechter. Wer jetzt arrogant stehenbleibt, wird sich in ein paar Jahren wundern, warum sich der Markt gedreht hat.

Lasst uns innovativ bleiben und den "German Engineering"-Vorsprung wirklich leben – jeden Tag neu.

Wien ist von meinem Standort aus eine klassische Autostrecke, doch die Realität sieht heute oft anders aus als in der Theorie. Staus, Baustellen und die permanente Konzentration für 16 bis 20 Stunden Fahrzeit sind Faktoren, die in kaum einer Kostenrechnung auftauchen, aber massiv an der Substanz zerren. Da ich im Einzugsgebiet von Heidelberg, Mannheim, Stuttgart und Frankfurt lebe, stehen mir hervorragende Anbindungen zur Verfügung. Der Einstieg in den Nachtzug markiert für mich den Moment, in dem die Arbeit nicht aufhört, sondern sich transformiert. Anstatt die Hände am Lenkrad zu haben, klappe ich das Notebook auf oder nutze die Zeit für strategische Gedanken. Das ist ein Luxus an Flexibilität, den mir kein Firmenwagen der Welt bieten kann. Für die gesamte Strecke hin und zurück habe ich gerade einmal 180 Euro bezahlt. Wenn ich das gegen die Kosten stelle, die mein Auto real verursacht, wird die Diskrepanz schnell deutlich. Wir reden hier nicht nur über den Dieselpreis, sondern über die reale Abnutzung, den Wertverlust pro Kilometer und die Versicherungsanteile. Mein Ziel ist es, meine jährliche Fahrleistung auf dem Asphalt auf unter 30.000 Kilometer zu drücken. Jeder Kilometer auf der Schiene schont die Umwelt, verlängert die Lebensdauer meines Fahrzeugs und senkt die Betriebskosten signifikant. Dazu kommt die Ersparnis bei den Hotelkosten: Der Zug ist mein Hotel auf Rädern. Ich steige abends ein, schlafe und wache morgens im Zentrum von Wien auf. Vor Ort in Wien war ich maximal flexibel. Ich habe mir für die gezielten Kundenbesuche ein Mietauto genommen, was völlig problemlos funktionierte. So konnte ich die Termine effizient abarbeiten, ohne die Ermüdung einer achtstündigen Hinfahrt in den Knochen zu haben. Ein weiterer Vorteil zeigte sich am Abend: Da mein Rückzug erst um 23 Uhr abfuhr, blieb nach den geschäftlichen Terminen noch Zeit für eine Tour durch die Stadt. Diese Zeitqualität hätte ich normalerweise damit verbracht, entnervt im Berufsverkehr aus der Stadt herauszufahren. Stattdessen genoss ich die Wiener Atmosphäre und stieg entspannt in meinen Waggon.

Die Welt der Betonsteinproduktion ist ständig in Bewegung, geprägt von der Suche nach Effizienz, Qualität und vor allem Nachhaltigkeit. Als technischer Berater, der täglich mit den Herausforderungen und Chancen dieser Branche zu tun hat, freue ich mich immer, Unternehmen zu beleuchten, die beides vereinen: tief verwurzelte Tradition und einen klaren Blick in die Zukunft. Ich hatte die große Freude, die Schollmayer Holz GmbH auf ihrem Weg bis zur Markteinführung ihrer neuen Produkte begleiten zu dürfen, und wünsche dem Unternehmen maximalen Erfolg bei diesem zukunftsweisenden Schritt. Heute sprechen wir über Schollmayer Holz aus Ginsheim-Gustavsburg, ein Familienunternehmen, das seit 1853 Kompetenz in der Holzverarbeitung beweist und nun den anspruchsvollen Markt der Unterlagsplatten für Betonsteinmaschinen erobert.

Der Begriff „Handelsvertreter“ löst bei vielen noch immer gemischte Gefühle aus. Oft schwingt das Bild des „Bauchladenverkäufers“ aus den 80ern mit, der von Tür zu Tür ging und eher auf schnellen Abschluss als auf nachhaltige Kundenbeziehung setzte. Doch dieses Bild ist längst überholt. Ich selbst, als technischer Berater, möchte klarstellen: Der moderne Handelsvertreter ist ein hochqualifizierter Partner und ein entscheidender Baustein für erfolgreiche Geschäfte. Ich bin ein überzeugter Befürworter dieses Berufsbildes, denn es birgt enormes Potenzial – sowohl für uns Vertreter als auch für die Unternehmen, die uns strategisch einbinden.

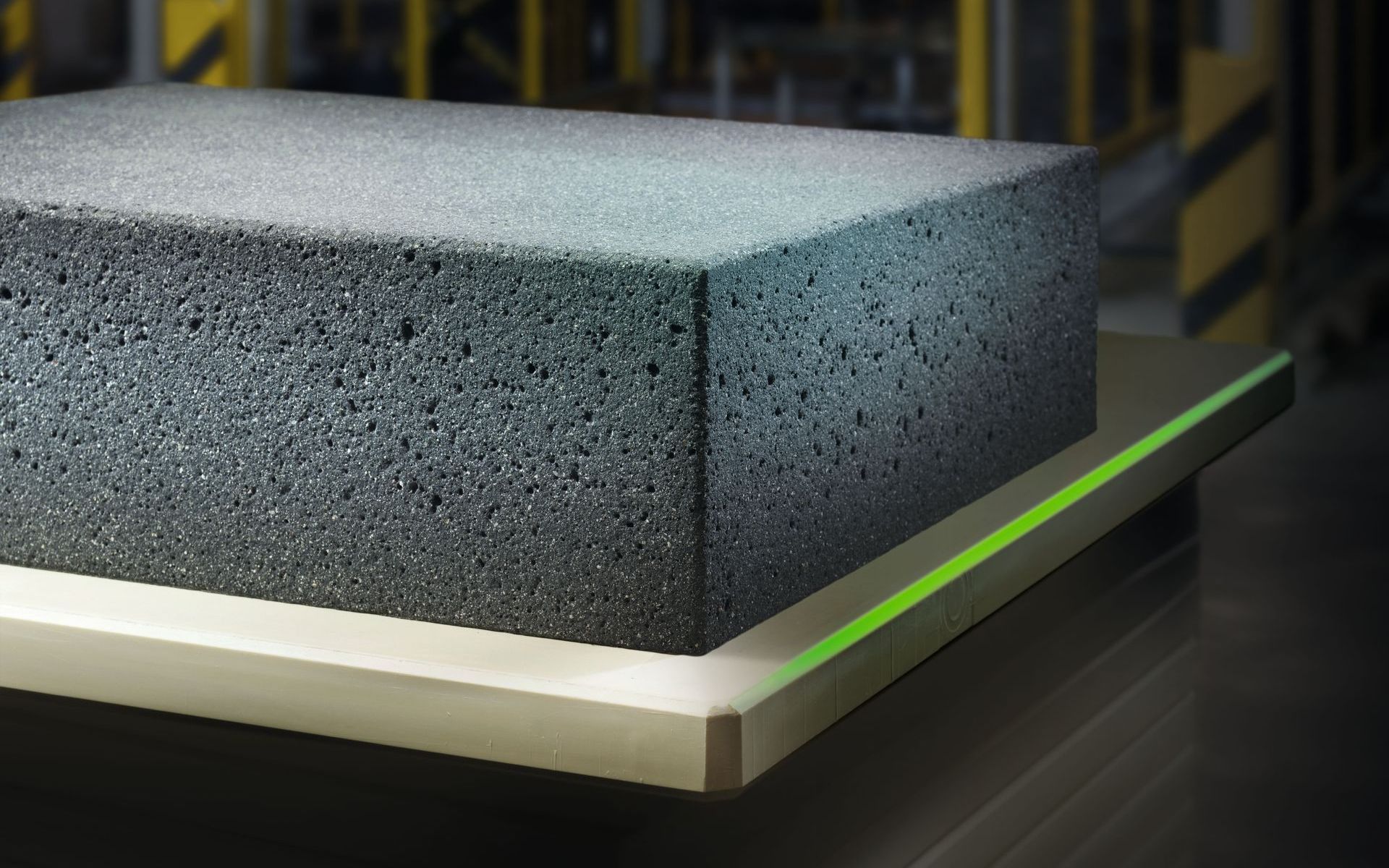

Heute möchte ich mit Ihnen über ein Thema sprechen, das in der Hektik des Produktionsalltags manchmal etwas untergeht, aber für die Effizienz, Qualität und zunehmend auch für die Umweltbilanz in Ihrem Betonsteinwerk wirklich zählt: die Unterlagsplatten. Aus meiner Erfahrung weiß ich, dass die Wahl der richtigen Platte einen großen Unterschied machen kann. Lassen Sie uns also gemeinsam einen Blick darauf werfen, was Unterlagsplatten eigentlich sind und warum die Entscheidung für die passende Variante so wichtig ist – auch unter dem Gesichtspunkt der Nachhaltigkeit und der verbleibenden Werkslaufzeit. Was Unterlagsplatten leisten: Mehr als nur eine Ablage Im Herzen Ihres Betonsteinwerks dreht sich alles um einen kontinuierlichen Prozess. Direkt nach dem Formen der Betonsteine kommen die Unterlagsplatten ins Spiel. Sie dienen als temporäre Basis für die noch weichen Produkte. Auf diesen Platten durchlaufen die Steine die verschiedenen Produktionsschritte – von der Härtung über mögliche Waschprozesse bis hin zur Palettierung. Die Unterlagsplatte sorgt dabei für eine stabile und vor allem ebene Unterlage. Die verschiedenen Gesichter der Unterlagsplatte: Ein Überblick mit Blick auf die Nachhaltigkeit und Werkslaufzeit Im Laufe der Jahre haben sich unterschiedliche Materialien für Unterlagsplatten bewährt, jede mit ihren spezifischen Vor- und Nachteilen, die ich Ihnen gerne aus meiner Erfahrung heraus näherbringen möchte – diesmal auch mit einem Fokus auf die ökologischen Auswirkungen und die verbleibende Nutzungsdauer Ihres Werks: Weichholzplatten: Oft die Einstiegsvariante, die durch ihren günstigen Preis lockt. Meine Erfahrung: Ich habe oft gesehen, dass Weichholz unter starker Beanspruchung und Feuchtigkeit leidet. Es nimmt Wasser leicht auf, was besonders bei gewaschenen Produkten oder in feuchten Umgebungen zu Problemen mit der Formstabilität führen kann. Ein weiterer, oft unterschätzter Punkt ist das Verhalten in der Härtekammer. Weichholz neigt dazu, Feuchtigkeit aus der Umgebung aufzunehmen, wenn es nicht ausreichend gesättigt ist. Das kann dazu führen, dass Ihre Befeuchtungsanlagen in den Härtekammern mehr Energie aufwenden müssen, um die gewünschte hohe Luftfeuchtigkeit aufrechtzuerhalten. Diese zusätzlichen Kosten sind oft nicht direkt greifbar, können sich aber über die Zeit summieren. Im Hinblick auf die Nachhaltigkeit bietet Holz jedoch Vorteile, insbesondere wenn es aus regionaler und nachhaltiger Forstwirtschaft stammt. Es ist ein nachwachsender Rohstoff und bindet während seines Wachstums CO2. Die Lebensdauer ist in der Regel begrenzt. Schichtholzplatten: Eine stabilere Alternative zum reinen Weichholz, da mehrere Holzschichten verleimt werden. Meine Erfahrung: Schichtholz ist robuster gegenüber mechanischen Belastungen. Trotzdem beobachte ich, dass auch hier Feuchtigkeit, die an den Kanten eindringen kann, zu Quellungen und damit zu Unebenheiten führen kann. Die Nachhaltigkeitsaspekte sind ähnlich wie bei Weichholz zu bewerten, wobei der Energieaufwand für die Verleimung berücksichtigt werden muss. Polyurethan-beschichtete Holzplatten (Weich- und Schichtholz): Durch eine Beschichtung wird versucht, die Holzplatten widerstandsfähiger zu machen. Meine Erfahrung: Die PU-Schicht bietet einen guten Schutz gegen Feuchtigkeit und Waschwasser. Die Haltbarkeit hängt aber stark davon ab, wie intakt diese Schicht bleibt. Beschädigungen können die positiven Eigenschaften schnell zunichtemachen. Aus ökologischer Sicht kommt hier der zusätzliche Materialeinsatz für die Kunststoffbeschichtung hinzu, der in der Herstellung CO2 verursacht. Vollkunststoffplatten: Für mich oft die langfristig überzeugendste Lösung, aber auch mit Blick auf die Umwelt und die Werkslaufzeit zu bewerten. Meine Erfahrung: Hochwertige Kunststoffe sind wasserabweisend und widerstehen den im Beton üblichen Chemikalien sehr gut. Ein großer Vorteil ist die Möglichkeit des Abschleifens zur Wiederherstellung der Ebenheit und zur Verlängerung der Lebensdauer. Auch in Bezug auf das Klima in Härtekammern sind sie in der Regel neutral. Beim Thema Nachhaltigkeit ist zu berücksichtigen, dass die Herstellung von Kunststoffen, auch wenn Recyclingmaterial eingesetzt wird, in der Regel CO2-Emissionen verursacht. Zudem kann das höhere Gewicht von Vollkunststoffplatten bei Transporten zu einem größeren CO2-Fußabdruck führen. Allerdings punkten sie durch ihre lange Lebensdauer und die Möglichkeit der Wiederaufbereitung oder des Recyclings am Ende ihres Lebenszyklus. Die Relation zur Werkslaufzeit: Ein wichtiger Kostenfaktor Ein Aspekt, der bei der Entscheidung für neue Unterlagsplatten oft eine entscheidende Rolle spielt, ist die verbleibende Nutzungsdauer Ihres Betonsteinwerks. Stellen Sie sich vor, Ihr Werk ist bereits 18 Jahre alt und eine größere Modernisierung steht in den nächsten Jahren möglicherweise nicht an. In einem solchen Fall sollten Sie die lange Lebensdauer von beispielsweise Vollkunststoffplatten oder hochwertig beschichteten Platten kritisch hinterfragen. Wenn die geplante Restlaufzeit Ihres Werks beispielsweise nur noch 5-7 Jahre beträgt, kann die Investition in Unterlagsplatten mit einer erwarteten Lebensdauer von 15 oder mehr Jahren wirtschaftlich weniger sinnvoll sein. Hier sollten Sie möglicherweise eher zu kostengünstigeren Optionen mit einer kürzeren, aber dennoch ausreichenden Lebensdauer greifen, die die verbleibende Betriebszeit Ihres Werks abdecken. Eine sorgfältige Abwägung zwischen der Plattenlebensdauer und der Werksperspektive ist entscheidend, um unnötige Investitionen zu vermeiden. Ein direkter Vergleich mit Fokus auf Nachhaltigkeit und Werkslaufzeit:

Die Bauma 2025 in München war ein beeindruckendes Schaufenster der globalen Bauindustrie. Erfahren Sie mehr über die neuesten Trends, bahnbrechenden Innovationen im Bereich Betonstein und Fertigteile, den Fokus auf Nachhaltigkeit und die spürbar positive Stimmung, die Hoffnung für die Zukunft der Branche macht. Ein persönlicher Rückblick vom Stand der Finke GmbH und Kraft Curing Systems GmbH.

Die Betonindustrie steht vor einer großen Herausforderung: Wie können wir die Produktion dieses unverzichtbaren Baustoffs nachhaltiger gestalten und den CO2-Fußabdruck drastisch reduzieren? In einer Zeit, in der Klimaschutz und Ressourcenschonung immer wichtiger werden, suchen wir nach innovativen Lösungen, um diese Herausforderung zu meistern. Eine vielversprechende Antwort liegt in der Kombination von Pyrolyse und der Verwendung von Pflanzenkohle.

Wow, kaum zu glauben, wie die Zeit vergeht! Vor fast genau vier Jahren habe ich den Sprung ins kalte Wasser gewagt und mich in die Selbstständigkeit gestürzt. Ein Schritt voller Aufregung, Erwartungen und natürlich auch ein bisschen Unsicherheit. Heute, vier Jahre später, blicke ich zurück auf eine Reise voller Höhen und Tiefen, voller Herausforderungen und Erfolge. Und eines kann ich mit absoluter Gewissheit sagen: Ich bin unendlich dankbar! Dankbar dafür, dass ich meine Leidenschaft zum Beruf machen konnte und jeden Tag aufs Neue mit Begeisterung an meinen Projekten arbeite. Dankbar für das Vertrauen, das meine Kunden mir entgegenbringen, und für die vielen spannenden Aufgaben, die ich in den letzten Jahren meistern durfte. Es waren turbulente Zeiten, die hinter uns liegen. Wer hätte vor vier Jahren gedacht, dass eine globale Pandemie unseren Alltag so auf den Kopf stellen würde? Reiseverbote, Lockdowns, wirtschaftliche Unsicherheiten – Corona hat uns allen einiges abverlangt. Und als ob das nicht genug wäre, folgte ein Krieg in Europa, der uns alle in Schockstarre versetzte und die Welt noch einmal grundlegend veränderte. Die Auswirkungen auf die Baubranche, insbesondere auf die Betonindustrie, waren und sind enorm. Lieferengpässe, Preissteigerungen und eine allgemeine Verunsicherung prägten das vergangene Jahr. Umso dankbarer bin ich, dass ich trotz dieser widrigen Umstände meinen Weg weitergehen kann. Dass ich meine Ziele nicht aus den Augen verloren habe und weiterhin erfolgreich in der Betonbranche tätig sein darf. Das verdanke ich zu einem großen Teil Euch – meinen Kunden, Lesern und Supportern! Ein besonderer Dank gilt an dieser Stelle meinen Partnerfirmen Kraft Curing Systems, Finke Dosiertechnik und Biofabrik! Es ist mir eine besondere Freude, mit Unternehmen zusammenzuarbeiten, die meine Werte teilen und meine Vision von einer nachhaltigen Betonindustrie unterstützen. Die Zusammenarbeit ist geprägt von gegenseitigem Respekt, Vertrauen und einer unglaublichen positiven Energie. Ich bin stolz darauf, Teil dieses Netzwerks zu sein und freue mich auf die weitere Zusammenarbeit! Euer Zuspruch, Eure Unterstützung und Euer Feedback haben mir immer wieder Kraft gegeben und mich motiviert, weiterzumachen. Danke, dass Ihr an mich glaubt und meine Arbeit wertschätzt! Danke für die vielen inspirierenden Gespräche, die konstruktiven Kritiken und die wertvollen Anregungen. Gerade in herausfordernden Zeiten zeigt sich, wie wichtig ein starkes Netzwerk ist. Und ich bin stolz darauf, so viele tolle Menschen an meiner Seite zu haben, die mich auf meinem Weg begleiten. Ein Blick in die Zukunft: Das neue Jahr steht vor der Tür und ich bin voller Energie und Tatendrang. Ich habe ein spannendes Konzept entwickelt, das die Betonindustrie noch nachhaltiger gestalten kann. Ich freue mich darauf, dieses Konzept im kommenden Jahr weiter auszubauen und mit Euch zu teilen. Es stehen bereits einige spannende Gespräche und Vorträge an, bei denen ich meine Ideen vorstellen und mit Euch diskutieren kann. Lasst uns gemeinsam die Zukunft der Betonbranche gestalten – eine Zukunft, die von Innovation, Nachhaltigkeit und Verantwortung geprägt ist. Ich wünsche Euch allen von Herzen frohe Weihnachten, besinnliche Feiertage und einen guten Rutsch ins neue Jahr! Möge 2025 ein Jahr voller Gesundheit, Glück und Erfolg für Euch werden. Bleibt gesund und munter!

Die Welt verändert sich rasant. Wir leben in einer Zeit, in der die Suche nach Sinn immer stärker in den Vordergrund rückt. Arbeit soll nicht nur Mittel zum Zweck sein, sondern auch Erfüllung bringen und mit unseren Werten übereinstimmen. Doch wie passt der Vertrieb, insbesondere der klassische Außendienst, in diese Sinngesellschaft? Fühlt sich das nicht irgendwie anachronistisch an, wenn Verkäufer noch immer Kaltakquise betreiben und potenzielle Kunden mit unaufgeforderten Anrufen und Besuchen belästigen? In der traditionellen Arbeitsgesellschaft stand die Arbeit im Mittelpunkt des Lebens. Man arbeitete, um seinen Lebensunterhalt zu sichern, und der Sinn der Arbeit ergab sich meist aus ihrer Notwendigkeit. Der Austausch mit Verkäufern und Vertretern war Teil des Arbeitsalltags, und oftmals auch eine willkommene Abwechslung. In der heutigen Sinngesellschaft hingegen hinterfragen wir die Dinge viel stärker. Wir wollen wissen, warum wir etwas tun und welchen Beitrag wir leisten. Arbeit soll nicht nur den Lebensunterhalt sichern, sondern auch Sinn stiften und uns persönlich weiterbringen. Diese veränderte Einstellung hat natürlich auch Auswirkungen auf den Vertrieb. Stellen Sie sich vor, Sie sind Einkäufer in einem Unternehmen. Ihr Telefon klingelt ständig, Verkäufer wollen mit Ihnen Termine vereinbaren und Produkte anbieten, die Sie aktuell gar nicht benötigen. Ihr Posteingang quillt über vor unaufgeforderten Angeboten und Broschüren. Kennen Sie das? Ich erlebe es immer wieder, dass Kunden genervt sind von dieser Art der Kontaktaufnahme. Cold Calls sind in den meisten Fällen unerwünscht und werden als Zeitverschwendung empfunden. Kunden beschäftigen sich erst dann mit einem Thema, wenn es für sie aktuell relevant ist und sie einen konkreten Bedarf haben.